硝基苯在废气(100 ℃)中呈现雾状分散形式,需冷凝回收。其在70摄氏度以下时,凝结成固态状。70 ℃以上时呈液态状。要求废气温度100 ℃,降低到45 ℃,废气量每小时6000m³。

公司就以上参数提出回收方案以供参考:

回收方案大致可分为两种 :

1、物理回收(通过降温凝结,再加热液化)。

2、化学回收(可采取脱硝处理,回收物非硝基苯,这个方法属于化工工艺范畴,我方无法设计,所以不详细解释)

采取物理回收(换热器选择):

考虑到表面晶体凝结,经长时间运行,晶体附着换热表面,影响传热系数,降低换热效率。所以我方建议选择螺旋板换热器,其实际换热面积为整版卷制,通道中间用定位距固定,定位距不计算换热面积,但是增加了晶体凝结面积,其余(列管换热器、板式换热器、套管换热器、翅片式散热器等)均换热面积=凝结面积。就凝结面积而言,螺旋板换热器在相同换热面积情况下,凝结表面积比其它换热器提高15%。

采取物理回收(设计方案):

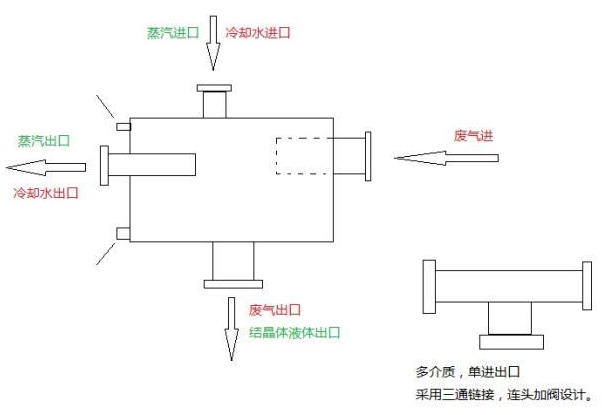

如图设计所示,假设其中废气通道为 A 通道,100℃废气从右侧进口进入,经过冷却循环从底部出口流出,此时另一个 B 通道(左侧和上端)为冷介质(常温水),用以冷却废气,使之在换热器内部 A 通道表面凝结成晶体,饱和之后,关闭废气进口,原 B 通道的冷介质,改为热介质(蒸汽)进行对 A 通道的加热,使 A 通道的硝基苯晶体溶解成液态回收。

此设计为了考虑在冷却和加热切换过程中,对生产运行不造成影响,需采用多台换热器并联,一套在加热硝基苯晶体时,关闭进气通道,一套在冷却废气时打开进气通道,饱和后相互切换。

采取物理回收(换热面积):

根据提供的数据要求,约1200㎡,废气气体流速约12米/秒,通道压力值约0.7MPa,(由于提供的数据并不完整全面,我方气体参数选择为:高温饱和烟气:CO2=0.13;H2O=0.11;N2=0.76)。

采取物理回收(未知参数与影响和解决思路):

1、硝基苯的结晶速率,在12米/秒的气体流速下,结晶速率关系到回收率的问题。废气能在换热器中冷却到45℃,但是凝结不完全的话,可能在出口外部管路中凝结成晶体。措施:遇到此情况,可以在烟气出口外部加装一个凝结缓冲器(考虑选用翅片管,自然凝结,凝结表面积大,加热回收液体也比较好操作。)

2、饱和状态时间,现在不知道热交换进行多久,换热器内部晶体凝结饱和,然后切换为加热模式进行液化(此数据非实验不可得)。如果浓度高,那么切换的单位时间短一点,尽量别饱和再切换。如果浓度低,那么切换的单位时间可以适当加长。这个饱和态,是可以用数据估算的,比方一天的废气进气量内含多少硝基苯,一天切换之后回收到多少。如果持平,说明没有饱和,如果回收量少于应有数值,说明已经饱和了。

采取物理回收( 建议 ):

任何物理参数及结果都需要实验所得。受影响因素很多。很多数据非实验不可得。现有理论数值只能指导我们无限接近预期要求(不考虑成本、增大设备的情况下)。

所以,如果有条件的情况下,可以在废气主管路上接一台换热器,来观察和实验得到结果。